Новый взгляд на цифровое производства с использованием полимеров

Присадочное производство (AM - Additive manufacturing) позволяет радикально изменить способ изготовления предметов, начиная от высокоточных деталей, таких как компоненты самолетов и медицинских устройств, до обыденных, но детально спроектированных продуктов, таких как подошва кроссовок.

Способность создавать трехмерные (3D) объекты из цифрового шаблона может иметь преимущества перед традиционными технологиями производства(такими как механическая обработка, литьевое формование и термоформование): массовое изготовление сложных геометрических деталей, которые не легко лить или отливать; инвентаризация по требованию; устранение затрат на оснащение; сокращение времени выполнения. Чтобы реализовать эти преимущества, цифровому производству необходимы материалы, которые не только обеспечивают требуемые механические свойства и экономические цели, но также могут быть использованы в программных, ориентированных на данные технологиях.

Сомнения в отношении производства AM, относящиеся к 1980-м годам и опирающиеся на отсутствие подходящих материалов, которые можно печатать экономично и с достаточным качеством для многих производственных приложений, не позволили ранее 3D-печати достичь своего потенциала. Одним из основных ограничений для полимеров является то, что трехмерные печатные части часто ведут себя иначе, чем их литьевые аналоги, что значительно ограничивает их использование в производственных приложениях. Это ограничение особенно проблематично для методов AM, таких как сплавленное моделирование осаждения (FDM) и слияние порошкового слоя (PBF), которые используют тепло для обработки промышленно соответствующих термопластов, таких как акрилонитрилбутадиенстирол (ABS), полимолочная кислота и полиамиды. Хотя присущие свойства материала подходят для широкого круга применений, поэтапный процесс, с помощью которого исходные материалы осаждаются или спекаются, приводит к анизотропным механическим свойствам, являющимся результатом плохой адгезии между нанесенными слоями порошка или нити.

Однако не все производственные приложения требуют полностью изотропных свойств или дефектных деталей, а способность FDM и PBF обрабатывать высокоэффективные термопластичные материалы, такие как Ultim polyimide и простой полиэфир кетон (PEEK), привлекательна для приложений с низким объемом в аэрокосмической и медицинской технике. Например, Airbus совместно с Stratasys объявила в 2015 году, что самолет A350 содержал более 1000 полимерных 3D-печатных деталей, разработанных с использованием FDM, которые соответствуют требованиям Федеральной авиационной администрации США в отношении токсичности пламени и дыма. По сравнению с традиционными методами для производства деталей использовалось до 90% меньше энергии и сырья, а уменьшенный вес деталей приводил к эксплуатационной экономии. Благодаря использованию запаса по требованию AM, Airbus может управлять запасами, превышающими 3,5 миллиона запасных частей для своих лайнеров.

Технологии AM на основе света, такие как стереолитография, используют цифровую проекцию или лазеры для извлечения фотополимерной смолы и получения деталей с разрешением от 10 до 100 мкм. Свет имеет преимущества перед теплом в том, что он обеспечивает превосходное пространственное и временное разрешение и обеспечивает прямой синтез полимеров из мономеров, содержащихся в фотополимерной смоле. Несмотря на то, что они являются крупнейшей категорией материалов АМ по продажам (350 млн. Долл. США в 2016 году), фотополимерные смолы имеют плохие механические свойства и их тежяло обрабатывать (например, в них тяжело просверлить отверстие) по сравнению с термопластами с литьевым формованием и другими AM. Из-за их хрупкого, сильно сшитого характера производственные приложения для этих материалов были ограничены такими частями, как стоматологические модели, где соответствие и точность имеют приоритет над механическими свойствами.

Однако жидкие фотополимерные смолы обладают богатой возможностью корректировать свойства конечных материалов путем введения различных мономеров, олигомеров, добавок и дополнительных реакционных функциональных групп. Для рассмотрения в приложениях AM эти материалы должны быть предназначены не только для репликации механических свойств прочных, ударопрочных материалов, таких как полипропилен, поликарбонат-ABS-смеси и стеклянный нейлон, но также и для конкретных применений.

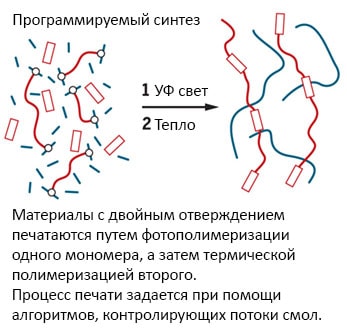

Непрерывная работа с жидкостным интерфейсом позволяет печатать полимеры, которые могут избежать внутренних напряжений, которые уменьшают механические характеристики. Фотополимерные смолы с двойным отверждением, недавно разработанные Carbon, Inc., могут использоваться с их технологией печати, цифровым синтезом света (DLS). Этот процесс использует свет, чтобы задать форму объекта во время печати, но конечные свойства получаются после термического отверждения, который активирует скрытые химикаты внутри детали (см. Рисунок).

Полученные материалы представляют собой взаимопроникающие полимерные сети, которые обладают превосходными свойствами по сравнению с традиционными фотополимерными смолами и более сопоставимы с термопластами, используемыми при литье под давлением. Изотропные свойства могут быть получены из-за слоистой природы DLS в сочетании с двойными отверждаемыми смолами.

Такой подход позволяет AM получать доступ к различным классам химии и, в свою очередь, к дополнительным категориям механических и тепловых свойств. Двойные отверждаемые смолы, содержащие полиуретан, эпоксид, цианатный эфир и силиконовые функциональные группы, обладают свойствами, которые напоминают традиционные материалы, такие как АБС, термопластичные эластомеры, силиконы и заполненный стеклом нейлон и полиэфир.

В дополнение к процессу фотополимеризации DLS управляет всеми процессами, посредством которых данные, содержащиеся в 3D-файле, преобразуются в конечную производственную часть. Мало того, что конкретные соединения могут изыматься и добавляться, но и сложные алгоритмы могут оптимизировать сборку для достижения высокой точности, механических свойств, скорости и чистоты поверхности.

Например, анализ конечных элементов может быть использован для прогнозирования зависящих от времени сил во время печати, которые определяют точное время облучения и движения. С помощью DLS дизайнеры и инженеры могут в полной мере воспользоваться современными программными инструментами, такими как цифровое текстурирование поверхности, благодаря чему текстуры добавляются путем простого изменения цифрового файла детали.

Такие материалы полезны только в том случае, если производители могут оценить эффективность материалов в данных приложениях.

Одним из ключевых примеров является решение Adidas использовать DLS для массового производства мидель для подгонки, с планами более 100 000 пар в 2018 году.

Возможность быстрой печати сложных решеток в высокоэффективных полиуретановых эластомерах позволяет создавать геометрию промежуточной подошвы, которая ранее не была доступна. Конечная цель - «нарядные кроссовки», выполненные по индивидуальному размеру, форме и походке (см. Рисунок).