Переработка и использование б/у композитных материалов

Не успел еще углерод прочно утвердился в индустриальном общество, как приходится сталкиваться с утилизацией материала с истекшим сроком эксплуатации

Переработка и использование б/у композитных материалов

Картинка 1: Бывшие в употреблении углеродные материалы прибывают на завод по перемалыванию углерода.

Картинка 2: Часть крыла самолета, предназначенного для переработки углерода.

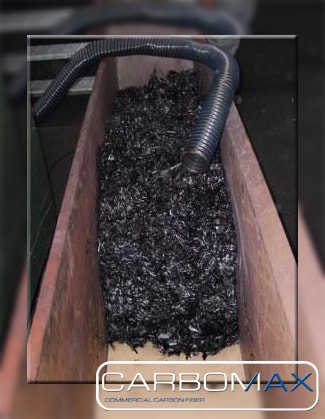

Картинка 3: Обработанный материал готов к размалыванию в порошок.

Картинка 4: Переработанный углерод помещают в специальные баллоны.

Углеродные композиты уникально сочетают легковесность, прочность и жесткость, что может быть с успехом использовано в несущих конструкциях, используемых в различных наземных, морских, воздушных и космических аппаратах, а также многих промышленных, бытовых и спортивных товаров. Но не успел еще углерод прочно утвердился в индустриальном общество, как приходится сталкиваться с утилизацией материала с истекшим сроком эксплуатации.

Первое поколение авиалайнеров, в котором использовалось существенное количество карбона в скором времени достигнет концы их срока службы в 25-30 лет и с этого момента будет постоянно увеличиваться число использованных воздушных судов, тем самым генерируя тонны использованного углеродного композита. Представьте себе количество карбона по истечении еще 25 лет. В настоящее время новые авиалайнеры содержат приблизительно 50% углерода. 87 и Airbus А350 уже задумывались над способами утилизации. Нужно учесть количество всего материала с истекшим сроком эксплуатации, которое будет необходимо переработать в будущем.

Это ветровые турбинные лопатки (крупнейшие лопасти содержат значительное количество углерода), поезда, дорожно-транспортные средства, лодки, спортивные товары и т.д., и становится ясно, что утилизация углерода как наиболее часто используемого или "шаблонного" композита будет большой проблемой. (В настоящее время в мире производится примерно 25 000-30 000 тонн углеродного волокна в год.)

Компании, в том числе airframers и другие производители оригинального оборудования (OEM), ищут альтернативные пути утилизации в захоронении отходов и мусоросжигательной практике. Есть даже первые признаки формирующейся цепочки поставок для утилизации. Одна британская компания в настоящее время рассматривается в качестве ключевого игрока в вышеуказанном вопросе - Milled Carbon Ltd. Управляющий директор Джон Дэвидсон поставил задачу доказать, что утилизация углеродных композитов является экономически жизнеспособной, в то время как спрос на переработку килограммов продукции с истекшим сроком эксплуатации углепластика все увеличивается.

"Все производителей композитных элементов углерода будут счастливы предоставить нашей фирме свои отходы," говорит Джон Дэвидсон. "Мы предлагаем им услугу утилизации для различных композитов (твердых и гнущихся) и тот факт, что переработанный материал даст им экономическую выгоду и избавит их от экологических затруднений делает наш метод предпочтительным перед утилизацией материала через обычные каналы коммерческих отходов".

Вест Бромвич это пробная фабрика, созданная для разработки и демонстрации методов переработки и для определения жизнеспособности проекта. Компания Milled Carbon Ltd была образована в 2003 году, когда частный предприниматель начинал исследовать перспективы в данной отрасли. Вскоре после формирования компании, Дэвидсон, который на тот момент уже имел 20-летний опыт работы с углеродом, в том числе принимал участие в создании предыдущего производственного центр углерода SGL Technic в Шотландии, был нанят на должность главы компании и стал развивать бизнес. В свою очередь, Дэвидсон нанял давнего соратника Стивена Джонсона на должность операционного директора, который взял на себя ответственность за работу торгового зала. Компания по-прежнему в частной собственности и финансируется, главным образом, первоначальным акционером с 80% пакетом акций. Оставшиеся 20% принадлежат Джону Дэвидсону. Следующим этапом развития, компания планирует открыть завод этой осенью недалеко от Бирмингема.

Сбыт

Переработанный материал может использоваться в качестве основы для широкого спектра продуктов. Измельченный углерод подходит для волокнистых матов, коротковолокнистые композиты используются в интерьерах самолетов и машин. Регенерированное волокно может использоваться также, как и новое волокно, однако пользователи должны учитывать сокращенный срок их службы. Предприятия перерабатывающей промышленности и поставщики оборудования могут использовать некоторое количество переработанного материала в качестве наполнителя или упрочнителя в своих новых продуктах, тем самым сокращая свои внутренние затраты наряду с удовлетворением потребностей окружающей среды.

Молотый переработанный материал может смешиваться с полимером для производства тепло и электро проводимых материалов, которые могут плавиться при использовании, к примеру, в антистатических и высокочастотных защитах экрана компьютеров и других электронных систем. Еще одно применение – производство спасательной плавучей пены для открытого моря. Если использовать полиэтилен и другие пластики, материал может служить заменителем металла. Он может использоваться для увеличения срока службы и других свойств краски, эпоксидных полов, цемента и строительных материалов в общем. Антистатический токопроводимый рукав - это еще одно применение. Гранулированный углерод может использоваться как доступное улучшение стекловолокна, где предпочтительны повышенные свойства крепости.

Молотый углерод активно развивается для предоставления второй жизни материалам и с каждым годом производит все больше рыночных образцов для осознания идеи того, что может быть сделано. Одним из возможных применений стала панель, состоящая из направленных волокон нетканого материала, которая была изготовлена в процессе пиролиза. Изначальное ее планировалось использовать в качестве небольшого столика для пользователей лэптопов. Оказалось, что этот столик так же поглощает 90% излучения современных скоростных процессоров и защищает тем самым своих владельцев.

Ворс печать, изготовленная из переработанного молотого углерода может использоваться в декоративных покрытиях и как наполнитель, токопроводимый субстрат и элемент электрической батареи. Еще одно уникальное применение – вещи из мира моды. Демонстрационные образцы, изготовленные компанией Milled Carbon, включают в себя сумку для ноутбука, держатель Ipod и кожаный кошелек с углеродной внутренней вставкой.

“На даном этапе развития рынка нет никаких проблем в поиске конечных потребителей наших переработанных материалов», говорит Джон Дэвидсон. «Мы смогли легко продать 1000 тонн продукции за прошлый год. Растущий интерес к углероду постоянно увеличивает спрос».

Прошлогодние исследование Eldib Engineering and Research Inc показало, что рынки для молотого и рубленого углеродного волокна растут на 10% с каждым годом. Восстановленный углерод играет важную роль в обеспечении углеродной паклей промышленность вместе с промышленным углеродным волокном.

Процесс

Компания сообщает, что способна перерабатывать углеродные отходы в любой форме. Например, такие соединения, как термореактивный материал или термопласт. Размеры объектов, которые могут быть переработаны, могут достигать 2 м в ширину, 250 мм в высоту и 25 мм в толщину, включая сложные структуры с сотовидным ядром. Сложные производственные отходы как ленты UD или множество нетканых материалов так же могут быть обработаны, причем с содержанием эпоксидных, иногда фенольных и других смол.

Производители композитов добровольно предоставляют свои производственные отходы – тонкие обрезки листов, концы рулонов и т.д. Обычно клиенты выполняют первичную сортировку и отделяют углеродные соединения от других отходов и сообщают компании по переработке являются ли конкретные образцы термореактивным материалом или термопластом, и содержат ли они замедляющие горению добавки. Эта информация помогает определить пригодность отходов к процессу переработки и необходимые для него параметры.

Центральным процессом в переработке углерода является пиролиз - тепловой процесс, который отделяет углеродные материалы от смол. Нагревание входного материала до высокой температуры в атмосфере кислорода плавит смолу, процентное содержание смол при этом уменьшается наряду с любыми примесями. Тесты компании Boeing и других организаций также установили, что переработанные волокна сохраняют от 80-90% механических свойств оригинального материала.

Дэвидсон и Джонсон первоначально создают материал на пробном заводе, купив предварительно печь спекания, которую они усовершенствовали. Электрические элементы могут нагреть печь до 900°C, хотя на данном этапе они работают с температурой в 600°C, т.к. это стабильней на практике. Открытие производства заняло около 18 месяцев.

Первоначально, производственная команда перерабатывала материал партиями, но приходилась постоянно останавливаться и перезапускать процесс. Поэтому они решили, что непрерывный процесс будет более эффективным. Соответственно, теплоконвейер хромового молибдена был установлен так, чтобы достигалась непрерывная подачи, так же были изменены особенности печи.

Дэвидсон и Джонсон первоначально создали свой экспериментальный завод, на который, они приобрели бывшую в употреблении печь спекания, модифицированную в соответствии с их потребностями. Изначальная операция должна была уменьшать поступающие отходы до частей, которые могли бы перерабатываться в данной печи.

Углеродные волокна проходили процесс пиролиза и поставлялись в виде жгута, или уже в виде рубленных частей, а затем, пройдя дополнительную стадию переработку, сводились к еще более мелких по размерам частиц. Режущий аппарат должен был быть настроен на получение волокон длины от 3-158 мм; 3 мм, 6 мм и 12 мм, - которые являются стандартными размерами.

В тех случаях, если требовался более мелкий конечный продукт, нарезной углерод подавался в молотковую мельницу, которая измельчала материал, чтобы обеспечить длину волокон до 100-500 мкм. Операционный директор Стив Джонсон отмечает, что существует значительный спрос на небольшие волокна, где конечный продукт является более тонким.

“Мы в настоящее время достигаем молотых волокон от 100-250 μm без труда”, говорит он, “но некоторые наши клиенты хотели бы получить волокна длиной всего до 50 μm. До сих пор показатели в этом направлении не имели значений достаточных для выхода на рынок.

Джонсон добавляет, что некоторые конкуренты утверждают, что они достигли 50 μm волокон, но предполагает, что в них все еще находятся смолы. В действительности это - сложные порошки, а не чистый углерод, утверждает он. Чистые волокнистые макрочастицы, произведенные компанией Milled Carbon, готовы к прессовке в пеллеты или диски, пригодные для использования в процессе получения композитов или формовки под давлением.

"Мы считаем, что существует спрос на рынке для различных марок, которые мы можем предложить. Для удобства на данном этапе развития рынка, мы продаем все по фиксированной ставке, но мы будем предлагать материал в различном диапазоне цен, как только мы достигнем более крупных объемов производства в этом году.

Учитывая то, что материальный вклад в процесс практически ничего не стоит, так как сырье поставляется на безвозмездной основе, в качестве лома, со стороны это выглядит как очень прибыльный бизнес. Однако все это зависит от уровня производственных издержек, вопрос, который Дэвидсон понятное дело, не желает обсуждать во всех подробностях.

Трудность с большим масштабом производства, следует из любого изменения в заказе. Например, выполнение заказа порядка - 200 кг, для дальневосточного клиента означало, что надо запускать непрерывный процесс пиролиза на полной мощности и затем замедление до более низких темпов. Изменения в уровне скорости производства требуют осторожного управления, так чтобы качество вывода продукции не ставить под угрозу. Проблема с изменением уровня производства, должна исчезнуть по мере наращивания производственных мощностей, думает Дэвидсон. Это должно произойти с вводом в действие в этом году новой фабрики. В этот раз производственные мощности для пиролиза разработаны и построены с учетом требований переработки вторсырья. Работа под управлением PLC в целом, в новой системе, будет происходить под контролем многочисленных термопар и других датчиков управления, контролирующих замкнутый цикл на зональной основе.

"Мы будем в состоянии управлять практически всем", уверяет Стив Джонсон, "- подача воздуха, время процесса, скорость разгона процесса и т.д. - Так, чтобы мы получили продукт, который мы хотим. Мы будем иметь непосредственный зональный контроль температуры, а также будем в состоянии использовать воздух, азот, аргон, даже кислород, как входной газ".

Новый завод, как ожидают, будет выпускать 3-9 тонн материала в день, в зависимости от доступного входного материала. Несмотря на это, Дэвидсон и Джонсон рассматривают действующее предприятие как стартовую площадку для прототипа предприятия следующего поколения. В будущем будет возможность увеличить эффективность, сжигая некоторые поступающие отходы, чтобы обеспечить тепловую энергию, требуемую процессом. Действительно, в теории достаточный топливный газ мог бы быть произведен, чтобы сделать процесс самостоятельным.

Существуют и другие процессы, которые могли бы быть исследованы и некоторые из них до сих пор представляют интерес. В частности, компания изучает возможности для микроволнового нагрева и обсуждает технологию с Институтом Фраунгофера в Германии. Этот метод может, по-видимому, снизить себестоимость продукции за счет максимально эффективного использования энергии и более высокой скорости обработки. Джон Дэвидсон видит некоторое преимущество в самоподдерживающемся процессе изготовлении материала, и возможно, в использовании процесса двойного нагрева среды как снаружи, так и внутри.

Он также видит потенциальные достоинства в альтернативной концепции с псевдосжиженым слоем, в котором смолы термически удалены, по теории д-ра Стива Пикеринга и других в Nottingham University, Великобритания. Этот процесс, в котором рубленный композиционный материал отходов, подаваемый в слой горячего песка, в потоке воздуха ведет себя как жидкость, может отделить волокна, а также металлы и другие материалы, включенные в сырье отходов. Конечный продукт процесса переработки кипящего слоя, как правило, преобладает над другими относительно длин волокон 30-75 мм, что дает преимущество в производстве композитных материалов, армированных длинным волокном.

Единственный процесс, который не оправдал ожиданий, - это радиоволновой нагрев, который испытывался в Milled Composites в сотрудничестве с партнерами. Недостаток процесса состоит в том, что входное сырье не должно содержать металлов.