Углеродная ткань

Купить углеродное волокно в Украине, углеродная ткань

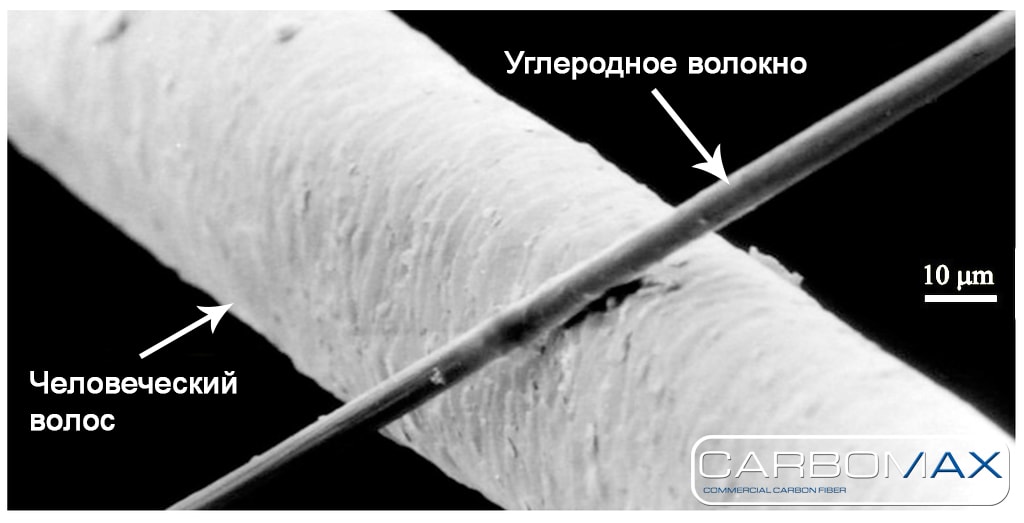

Углеродное волокно – это длинный, тонкий материал около 0,0002-0,0004 дюйма (0.005-0.010 мм) в диаметре, состоящий в основном из углеродных атомов. Углеродные атомы соединены между собой в микроскопические кристаллы, которые в большинстве своем соединены параллельно длинной оси волокна.

Сильные связи между кристаллами делает волокно невероятно прочным по всей длине волокна. Несколько тысяч перекрученных между собой углеродных волокон формируют пряжу, которая может быть использована сама по себе или сплетена в ткань. Пряжа или углеткань купить комбинируется со смолой и наматывается или укладывается в форму для формовки различных композитных материалов.

Углеродно-усиленные композитные материалы используются для постройки самолетов, космических аппаратов, кузовов гоночных машин, валов гольф клуба, велосипедных рам, рыбацких удилищ, автомобильных крыльев, парусных мачт и многих других компонентов, где необходимы легкий вес и высокая прочность.

Углеродная ткань классифицируется по модулю упругости при растяжении волокна. Английская мера измерения - фунты силы на квадратный дюйм поперечного сечения или пси. Углеродные волокна классифицируются, как «низкомодульные», у которых упругость при растяжении равна 34,8 миллионов пси (240 миллионов кПа). Другие классификации по возрастанию упругости натяжения включают: “стандартно модульные,” “промежуточно модульные,” “высокомодульные,” и “ультра модульные”. Ультра модульные углеродные волокна обладают модулем упругости при растяжении 72,5-145,00 миллионов пси (500 млн-1,0 миллиардов кПа).

Для сравнения, сталь обладает упругостью при растяжении около 29 млн пси (200 млн кПа). Таким образом, самые сильные углеродные волокна в десять раз прочнее стали и в восемь раз алюминия, нельзя не упомянуть, что углерод намного легче, чем оба материала в 5 и 1,5 раза, соответственно.

Так же у углеродных волокон намного выше параметры усталости, чем у всех известных металлических структур, и они являются одними из наименее подверженных коррозии материалов, когда комбинируются с определенной смолой.

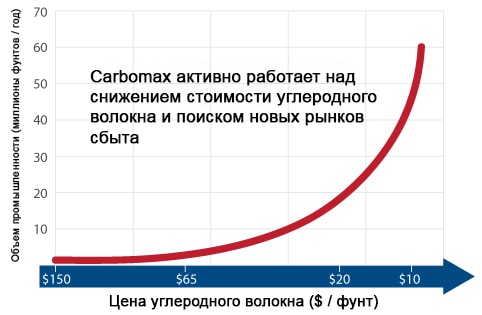

30 лет назад, углеродное волокно был материалом космического назначения, слишком дорогим, чтобы использоваться в чем-либо, кроме космоса. Однако сегодня, углеродное волокно используется в воздушных турбинах, автомобилях, спортивных товарах и многих других применениях. Благодаря изготовителям углеродных волокон таких, как Carbomax, которые привержены коммерческой концепции расширения емкости, снижению затрат и развития новых рынков сбыта, углеродное волокно стало жизнеспособным коммерческим продуктом.

Производство углеродного волокна

Сырье, использующееся для производства углеродного волокна, называется прекурсор. Около 90% произведенных углеродных волокон изготавливаются из полиакрилонитрила (ПАН). Оставшиеся 10% изготавливаются из вискозы и нефтяного пека. Все эти материалы являются органическими полимерами, которые характеризуются длинными цепочками молекул, соединенными вместе углеродными атомами. Точное расположение каждого прекурсора отличается друг от друга в зависимости от компании-производителя, и обычно является коммерческой тайной.

Во время процесса производства используется большое количество различных газов и жидкостей. Некоторые из этих материалов разработаны специально, чтобы вступать в реакцию с волокном для достижения специфического эффекта. Другие материалы разработаны, чтобы не вступать в реакции или предупредить определённые реакции с волокном. Как и с прекурсорами, точное построение большинства данных процессов являются коммерческой тайной.

Процесс изготовления углеродного волокна является частично химическим, а частично – механическим. Прекурсор вытягивается в длинные пряди волокон и затем разогревается до очень высоких температур, не позволяя им контактировать с кислородом. Без кислорода волокно не может гореть.

Вместо этого высокая температура приводит атомы в волокне в хаотическое движение до тех пор, пока не останутся лишь атомы углерода. Этот процесс называется углеродизация, которая оставляет волокно, состоящее из крепко-накрепко сцепленных между собой углеродных атомов и всего несколько не углеродных атомов.

Вот типичная последовательность действий для формирования углеродных волокон их полиакрилонитрила (ПАН):

Прядение

Акрилонитриловый порошок смешивается другим пластиком, как например, метил акрилат, и вступает в реакцию с катализатором в неатомной подвеске или решение процесса полимеризации для формирования полиакрилонитрилового пластика. Пластик затем скручивается в волокна, используя один или несколько методов. В некоторых методах пластик смешивается с определенными химикатами и вкачивается через крошечные сопла в химическую ванну или охладительную камеру, где пластик сворачивается и затвердевает в волокна.

Это подобно процессу формирования полиакриловых текстильных волокон. В других методах смесь пластика разогревается вкачивается через крошечные сопла в комнату, где растворитель превращается в пар, оставляя твердое волокно. Процесс прядения очень важен поскольку формируется внутреннее построение атомов.

Далее волокна промываются и растягиваются до желаемого диаметра волокон. Растяжение помогает расположить молекулы внутри волокна и обеспечивает основу формирования крепко-накрепко связанных углеродных кристаллов после углеродизации.

Стабилизация

Перед процессом углеродизации углеродная ткань должна быть химически изменены, чтобы изменить их линейную атомную связь в более сложную связь, обеспечивающую теплостойкость. Это выполняется разогреванием волокон в воздухе до температуры 390-590 F (200-300 С) на протяжении 30-120 мин, что приводит добавлению молекул кислорода из воздуха и реорганизации атомной связи.

Реакции стабилизации достаточно сложны и включают в себя последовательность действий, некоторые из которых должны быть проведены одновременно. Стабилизация является экзотермальной реакцией - генерирую своё собственное тепло, которое должно контролироваться во избежание перегрева волокон.

В промышленных масштабах процесс стабилизации требует большого количества специального оборудования и строгого соблюдения технологических процессов. В некоторых процессах волокна протягиваются через череду разогретых комнат. В других волокно проходит через горячие валики и станины с сыпучим материалом, находящимися в подвешенном состоянии струёй горячего воздуха. Некоторые процессы используют горячий воздух с определёнными газами, которые химически ускоряют процесс стабилизации.

Углеродизация

Как только волокна стабилизируются они разогреваются до температуры 1,830-5,500 F (1,000-3000 С) на несколько минут в печи, заполненной смесью газов, не содержащих кислород. Отсутствие кислорода препятствует сгоранию волокон при высоких температурах. Давления газа внутри печи держится выше чем давление воздуха снаружи и места входа и выхода волокна из печи герметизируются для предотвращения попадания воздуха вовнутрь.

При достижении высокой температуры волокна начинают терять свои неуглеродные атомы и некоторые углеродные в форме газов, включая водяной пар, аммоний, углеродный монооксид, углеродный диоксид, гидроген, нитроген и другие. Как только неуглеродные атомы удаляются, остающиеся углеродные атомы формируют крепко-накрепко соединенные кристаллы, которые расположены более или менее параллельно длинной осевой линии волокна. В некоторых процессах используются 2 печи на разных температурах для лучшего контроля уровня нагрева во время углеродизации.

Обработка поверхности

После углеродизации волокна имеют поверхность, которая плохо соединяется со смолами и другими материалами, используемыми с композитами. Чтобы придать волокнам более цепкие свойства их поверхность слегка оксидируется. Добавление атомов кислорода к поверхности обеспечивает более стойкие свойства и также травление и огрубение поверхности для придания более цепких механических свойств. Оксидация достигается погружением волокон в различные газы такие как воздух, углеродный диоксид или озон, или различные жидкости такие как гипохлорид натрия или азотная кислота.

Волокна также могут быть обработаны электролитом. Для этого волокна погружаются в ванну, наполненную различными электропроводящими материалами, и подключается анод. Процесс обработки поверхности должен бережно контролироваться дабы избежать дефектов поверхности таких как ямы, которые могут привести к разрушению волокна.

Калибровка

После обработки поверхности волокна для его защиты во время намотки или прядения происходит процесс калибровки. Волокно покрывается специальным слоем клейкого материала, который может варьироваться в зависимости от его совместимости с композитными материалами, с которыми данное волокно предполагается использовать. Типичные покрывающие материалы содержат эпоксидную смолу, полиэстер, нейлон, уретан и другие.

Покрытые волокна наматываются на цилиндры, которые называются катушками. Катушки грузятся на прядильный станок и волокна перекручиваются в нить различных размеров.

История углеродного волокна

На протяжении 1970-х экспериментальная работа по поиску альтернативного сырья привела к появлению карбоновых волокон, произведенных из нефтяного пека, полученного переработкой нефти. Эти волокна содержали около 85% углерода и обладали превосходной изгибной силой. К сожалению, они обладали ограниченной прочностью на сжатие и не были широко распространены.

На данный момент материал, который ранее ассоциировался лишь с аэрокосмической промышленностью, обрел коммерческий потенциал. Причиной послужили разработки технологий, позволившие значительно уменьшить себестоимость углеродных волокон. Их используют все в новых продуктах и область применения растет с каждым годом. Восточная Европа, США и Япония являются лидирующими производителями углеродного волокна.

Углеткань, применение

Будущее углеродного волокна достаточно яркое и обладает огромным потенциалом во многих индустриях.

Среди них:

- Альтернативная энергия - воздушные турбины, хранилища природного сжиженого газа и транспорт, топливные ячейки.

- Энергоэффективные автомобили - на данный момент выпускаются небольшими количествами высокотехнологичные автомобили. Заметны тенденции к серийному производству.

- Строительство и инфраструктура - легковестные бетонсодержащие конструкции, защита от землетрясений.

- Нефтедобывающая промышленность - глубоководные бурильные платформы, элементы бурильных труб.

КОММЕРЧЕСКАЯ СОСТАВЛЯЮЩАЯ

Для удешевления и глобального внедрения продуктов, состоящих полностью или частично включающих углеродные материалы, необходимо увеличение объемов сбыта и соответственно производства углеродных волокон. Можно сразу отметить, что указанные тенденции наблюдаются с начала ХХ века.

Будущее углеткани достаточно яркое и обладает огромным потенциалом во многих индустриях.

На данный момент производители углеродного волокна:

- Ищут новые области применения.

- Разрабатывают новые и менее затратные технологии производства.

- Реинвестируют в активы с долгоиграющими целями - уменьшение количества мелких промышленников, сосредоточенных на мелких объёмах и высокой цене.

- Идентифицируют и сосредотачиваются на веяниях рынка.

- Упорно работают над снижением цены

- Объединяются таким образом, чтобы более сильные игроки помогли усилить более слабых.

- Понимают, что главными конкурентами углеродных волокон являются другие материалы, а не другие производители карбоновых волокон.